AGV小车路径方案规划要领

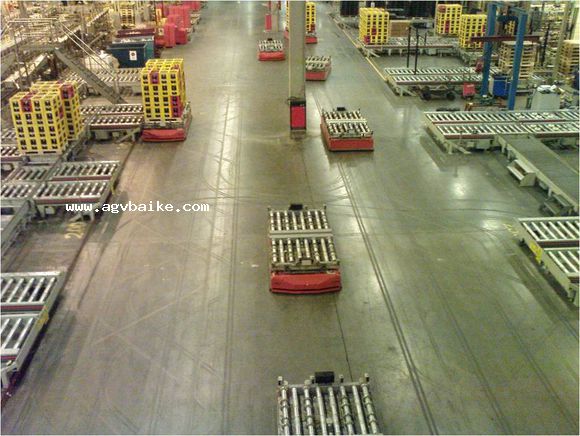

智能AGV小车,以快速准确的运输运输路径柔性化,便于计算机管理与调度等优点,广泛应用于制造业。我们对一般新制造业在产品生产的整个过程中,仅仅有5% 的时间用于加工和制造,剩余95% 都用于储存、装卸、等待加工和输送,造成了企业总经营费用增加。因此,如何在保证可重组制造系统满足生产的同时,提高系统物流的运行效率,使AGV 能快速而高效地将物料运送到各个设备,满足生产需求对于系统的生产尤为重要。为达到以上要求, AGV 必须有一条高效通畅的运输路径,因此规划AGV 路径具有很重要的现实意义。

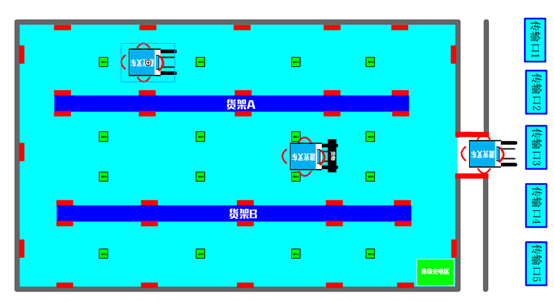

AGV小车路径方案规划要领:根据物流运输的空间分布特征和方案实施经验,科技创新的动态的AGV路径方案规划方法,首先根据构建的工作站相对位置矩阵、距离矩阵以及阻塞系数来描述车间环境信息,通过系统的自动优化,有效缩短运输距离,针对物流运输动态变化,把整个运输路径划分成不同的子路径,科技《智能AGV中央控制系统》会进行动态地优化变化附近运输节点,从而减少外部因素导致的堵塞或过多的等待,通过实施的案例和系统仿真得出我们的规划方法的有效性。

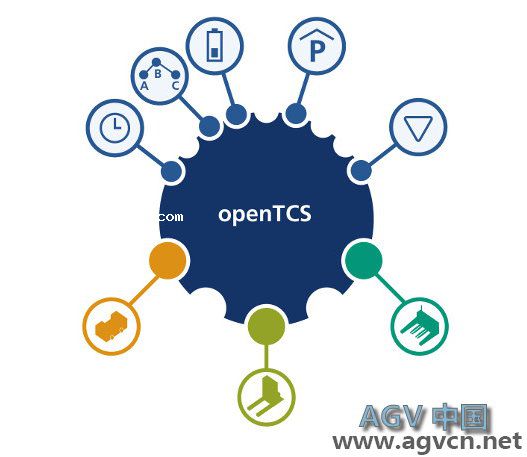

《智能AGV中央控制系统》根据生产需求以及系统内部的变化,在充分利用现有制造资源的基础上,快速提供合适生产能力和功能的制造系统。它能够在系统规划与设计规定的范围内,基于现有自身系统,通过可重构路径以及生成虚拟工作站等逻辑重组的方式重组AGV路径。逻辑相互关联构成临时虚拟动态实体,这种关联可通过生产系统与AGV系统来共同实现。《智能AGV中央控制系统》使用了大量状态空间法、神经网络法和运输网络本身所特有的空间分布特性,力求通过先进的计算机数据结构,提出了一种动态的AGV 路径规划方法,简化了计算同时提高AGV物流效率。

1.AGV路径规划中工作站网络模型:在制造系统中,当AGV 将工件从上一工作站A送到下一个工作站B时,按这两工作站在地理位置上是否相邻,其路径可分两种情况:①若两站相邻,该AGV 直接将工件就从A运送到B,途中不必经过其他工作站C?②若不相邻, AGV 途中至少要经过一个工作站C才能到达B,途中需确定接着向哪个工作站运送?C是否可以移动?如果把工作站比作点,路径比作线,这就构成了AGV 路径规划的网络模型有向图。

2.AGV最短路径生成:最短路径问题就是2个点之间寻找出路权和最小的通路,可以采用Dijkstra 经典算法,建立抽象的网络模型。根据不同的运输节点,将整个最短运输

路网划分成不同的子路网,每段子路网都是模块化和相对独立的,自身的变化极少影响到其他的子路网.这就是可拼接物流技术。因为在《智能AGV中央控制系统》的工件

运输网络中,路段有时会堵塞.当某一路段拥挤或因其他原因使AGV 不能通过时,必然会影响最短路径.但是这种影响是局部的,在绝大多数情况下,不太会影响整个运输网络所有的路径.对于因路段堵塞而需要重新计算最短路径。

3.AGV中央控制系统的自动优化:《智能AGV中央控制系统》现分别采用站点距离矩阵、相对位置矩阵以及阻塞系数来描述车间详细信息,提供路径优化所需的数据。当各运输线路阻塞时,《智能AGV中央控制系统》会使AGV 速度降低,甚至停下来。引起阻塞的主要原因如下:①AGV 本身出现故障;②两辆以上的AGV 竞争同一路段;③线路交叉;④运输线路超负荷运行。在对AGV 总有效时间修改的基础上,提出用阻塞系数测量AGV 的阻塞程度,《智能AGV中央控制系统》利用阻塞系数分析AGV 路径的合理性并自动进行优化。

4.后台日志的数据解析:《智能AGV中央控制系统》会自动保存在日常使用中距离矩阵文件,基于初始路径网络生成,记录网络中节点之间距离信息,该文件的行和列均代表网络中节点序号,这些数据方便在实际过程中的人为路径再优化依据。

当然在AGV规划过程中还有很多工作,这里我们只分享了一部分通过多年的AGV项目实施经验而开发出来的技术手段,如果需要了解更多的AGV整体规划不妨直接联系我们,今早通过技术创新降低您的生产制造成本。

本文禁止转载! 文章出处:http://www.agvbaike.com/

本文地址:/AGVfa/5534.html

agv

AGV知识

AGV资料

AGV资讯

AGV技术

AGV应用

AGV方案

仓储机器人

免责声明:本文引自厂商或其他媒体,与AGV百科网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容!

相关阅读

- 116台AGV助力海马第三工厂智能化物流搬运2019-09-12

- AGV在自动配方生产线的运用2019-06-12

- AGV提升企业物流搬运更具智能化2017-12-05

- 买AGV小车的三大理由,你值得选择!2017-12-05

- 选购AGV机器人要注意以下因素2017-11-30