基于PLC的AGV控制系统设计实现

本文采用三菱公司FX2N系列PLC作为车载控制器,同时配合研华工控机和MCGS上位组态组成AGV控制系统。车载控制系统采用PLC编程的方式对车体驱动电机部分进行控制,来实现AGV单车的运动控制。AGV的主要功能表现为能在计算机监控下,按路径规划和作业要求,使小车较为精确地行走并停靠到指定地点,完成一系列移载、搬运等作业功能。通过系统整体调试及测试数据分析表明,该设计可实现对自动导航机器人小车的控制,满足系统可靠性、稳定性、快速性的控制要求。

关键字:AGV;控制;路径规划;搬运

1引言

自动导航机器人小车(AutomaticGuidedVehicle—AGV)是指装备有电磁或光学等自动导航装置,能够沿指定的导航路径行驶,具有安全保护以及各种运载功能的机器人小车,是自动化物流系统中的关键设备之一。随着物流技术的广泛应用,AGV以其灵活性、高效性和柔性在车间物流系统中成为实现敏捷物料处理的重要工具。

世界上第一台AGV是美国Basrrett电子公司于20世纪50年代开发成功的,它是一种牵引式小车系统。小车中有一个真空管组成的控制器,小车跟随一条钢丝索导引的路径行驶。80年代初,芝加哥的Keebler分发中心从欧洲引进直接由计算机控制的AGV。美国各公司在欧洲技术的基础上将AGV发展到更为先进的水平,采用更先进的计算机控制系统(可联网于FMS或CIMS),运输量更大,移载时问更短,具有在线充电功能,以便24小时运行,小车和控制器可靠性更高。

本文采用三菱公司FX2N系列PLC作为车载控制器,同时配合研华工控机和MCGS上位组态组成AGV控制系统。车载控制系统采用PLC编程的方式对车体驱动电机部分进行控制,来实现AGV单车的运动控制。AGV的主要功能表现为能在计算机监控下,按路径规划和作业要求,使小车较为精确地行走并停靠到指定地点,完成一系列移载、搬运等作业功能。

2AGV本体及其特性

2.1AGV本体

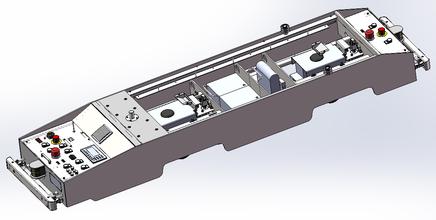

AGV车体是输送的最终执行设备,它的机械和电气性能直接关系到AGV输送系统的最终性能;同时性能优秀的AGV车体将最大限度的降低日常维护的工作量、增加AGV系统的使用寿命。所以本文选择富士康本体车、日产驱动设备作为车体集成单元。

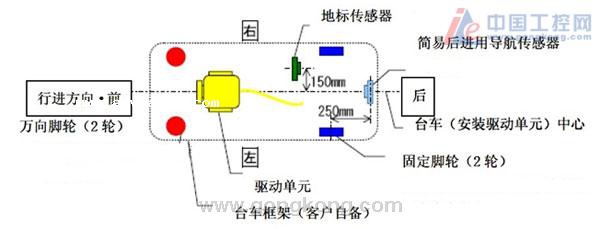

车体驱动装置采用明电舍单驱动型驱动装置,依据两个驱动轮的速度差进行驱动行走、转弯。若两轮同一速度行走的话可以直线前进,若两轮有速度差的话才可以边驱动边转弯。小车行走是根据驱动单元中安装的导航传感器检测到N极磁条(宽30mm)后,顺其行走。磁条设置在两轮驱动轮中间的通道。

2.2AGV的特性

a)2.2.1自动性:AGV以轮式移动为特征,较之步行,爬行或其它非轮式的移动机器人具有行动快捷、工作效率高、结构简单、可控性强、安全性好等优势。

b)2.2.2柔性:与物料输送中常用的堆垛机、单轨小车、传送带、传送链、传送轨道和固定式机器人相比,AGV的活动区域无需铺设轨道、支座架等固定装置,不受场地、道路和空间的限制。因此,在自动化物流系统中,最能充分地体现其自动性和柔性,实现高效、经济、灵活的无人化生产。

c)2.2.3先进性:AGV集光、机、电、计算机为一体,综合了当今科技领域先进的理论和应用技术。导引能力强,定位精度高,自动驾驶作业性能好。

d)2.2.3灵活性:能够很快捷地与各类RS/AS入/出口、生产线、装配线、输送线、站台、货架、作业点等有机结合。能最大限度地缩短物流周转周期,降低物料的周转消耗,实现来料与加工、物流与生产、成品与销售等的柔性衔接,最大限度地提高生产系统的工作效率。

e)2.2.4可靠性:在AGV系统的工作过程中,每一步都是一系列数据和信息的通讯交换过程,后台有强大的数据库支持,消除了人为因素,充分地保证AGV作业过程的可靠性,完成任务的及时性,数据信息的准确性。

f)2.2.5安全性:AGV作为无人驾驶的自动车辆,具有较完善的安全防护能力。有智能化的交通管理,安全避碰,多级警示,紧急制动,故障报告等。能够在许多不适宜人类工作的场合发挥独特作用。

3控制系统设计

3.1控制系统

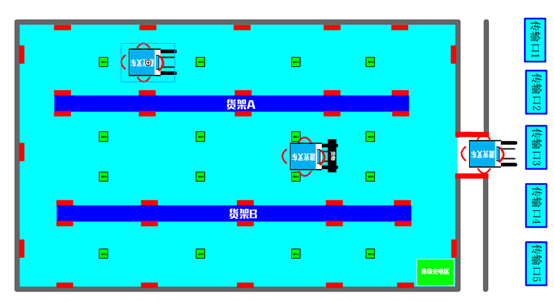

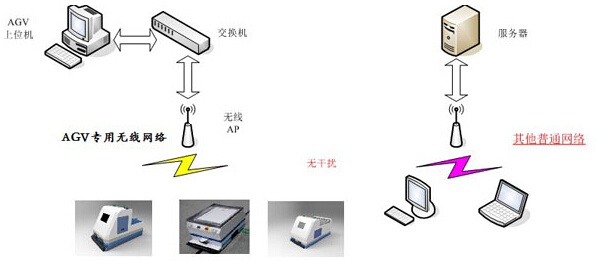

AGV控制系统分为AGV地面控制系统、AGV车载控制系统以及导引系统。其中,地面控制系统指AGV系统的固定设备,主要负责任务分配,车辆调度,交通管理,自动充电等功能;车载控制系统在收到上位系统的指令后,负责AGV导引实现,车辆行走等功能;导引系统为AGV单机提供系统绝对或相对位置及航向。

AGV系统结构图如图1:

采用三菱公司FX2N系列PLC作为车载控制器,同时配合研华工控机和MCGS上位组态组成AGV控制系统。车载控制系统采用PLC编程的方式对车体驱动电机进行控制,来实现AGV单车的运动控制。

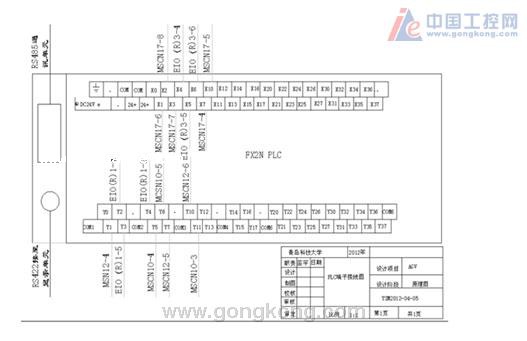

下位PLC的端子连接图如图2

PLC输入输出端子分配如图3

3.2驱动装置

采用明电舍单驱动型驱动装置,依据两个驱动轮的速度差进行驱动行走、转弯。若两轮同一速度行走的话可以直线前进,若两轮有速度差的话才可以边驱动边转弯。小车行走是根据驱动单元中安装的导航传感器检测到N极磁条(宽30mm)后,顺其行走。磁条设置在两轮驱动轮中间的通道。

单驱动型台车配置如图4:

单驱动型发生的最大牵引力:

最高速度30m/分规格单元:300N(31kg)

最高速度60m/分规格单元:150N(15kg)

(车轮和路面的摩擦系数为0.6以上)

控制电路板由CPU板、驱动装置板、I/O板以及稳定化电源组成。控制电路板分为MSC,EIO,BIO,PAE。布局和功能如图5:

4导航装置

常见的导航方式有电磁导航、磁带导航、激光导航。其中电磁导航是较为传统的导航方式之一,目前仍被许多系统采用,它是在AGV的行驶路径上埋设金属线,并在金属线上加载导引频率,通过对导引频率的识别来实现AGV的导航。具有导引线隐蔽,不易污染和破损,导引原理简单而可靠,便于控制通讯,对声光无干扰等有点,但是改变或扩充路径较麻烦,导引线铺设相对困难。

磁带导航技术与电磁导航相近,不同之处在于采用了在路面上贴磁带替代在地面下埋设金属线,通过磁带感应信号实现导引。具有AGV定位精确,磁带导航灵活性比较好,改变或扩充路径较容易,磁带铺设也相对简单,导引原理简单而可靠,便于控制通讯,对声光无干扰等有点。

激光导航是在AGV行驶路径的周围安装位置精确的反射板,AGV通过发射激光束,同时采集由反射板反射的激光束,来确定其当前的位置和方向。具有AGV定位精确,地面无需其它定位设施;行驶路径可灵活改变等有点。但是由于控制复杂及激光技术昂贵投资成本较高,反射片与AGV激光传感器之间不能有障碍物,不适合空中有物流影响的场合。

综合以上各种导航方式的优缺点,本文选择磁带导航。采用磁带导引(MagneticTapeGuidance)。在路面上贴磁条,通过磁感应信号实现导引,其灵活性比较好,改变或扩充路径较容易,磁带铺设简单易行。

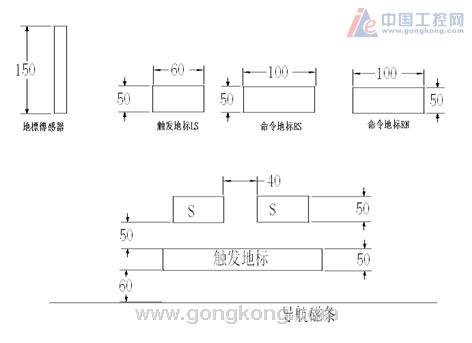

磁条分为导航磁条和命令磁条。导航磁条用来引导AGV车辆行走,命令磁条通过不同的S/N组合来实现起停,速度,分歧等控制。

地标规格及贴法如图6

5MCGS上位机设计

由于小车的位置不固定,通过无线通讯的方式来远程控制小车,上位机用MCGS组态软件配合工控机来设计控制画面,并实现小车状态监视。MCGS组态软件具有功能完善、操作简便、可视性好、可维护性强的突出特点。通过与其他相关的硬件设备结合,可以快速、方便的开发各种用于现场采集、数据处理和控制的设备。

MCGS画面如图7:

6结束语

自动导引车作为一种智能化的货物搬运工具,己经渐渐的融入到工矿企业、仓储物流等行业的生产运输当中。随着物流技术的广泛应用,AGV以其灵活性、高效性和柔性在车间物流系统中成为实现敏捷物料处理的重要工具。本文通过对自动导引车控制系统性能的研究分析,完成了系统硬件及软件的设计工作,将模块化的设计思路引入到硬件开发当中,通过功能的不同对硬件结构进行划分,并分别实现其具体电路的设计。软件设计中采用面向智能体的编程方法,使得系统的软件具有很好的结构性、层次性、可移植性,同时也简化了开发的难度,通过软件的后期优化,提高了系统运行的速度,降低了微控制器资源的占用率。

本文地址:/AGVjishu/2017-09-15/6641.html

agv

AGV知识

AGV资料

AGV资讯

AGV技术

AGV应用

AGV方案

仓储机器人

免责声明:本文引自厂商或其他媒体,与AGV百科网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容!

相关阅读

- AGV与RGV的技术对比2021-04-29

- 浅谈AGV小车市场及其导航和传感器技术应用2020-09-27

- AGV小车的激光雷达安装位置修正方法2019-09-24

- 多点稳固结构的AGV小车驱动及转向系统2019-09-24

- AGV模式的堆垛机的AGV模块2019-09-20